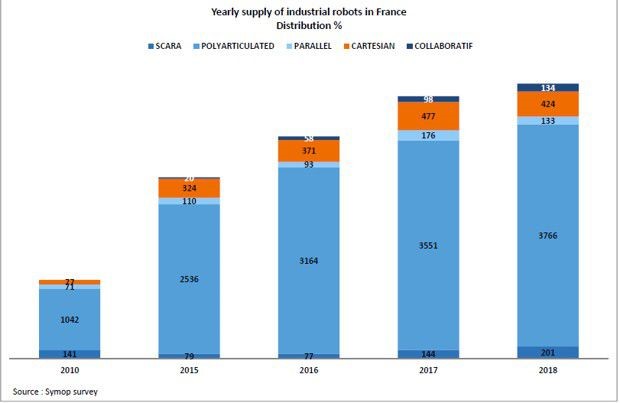

Les installations ont progressé de 4,8% l’an dernier, soutenues par la demande de bras articulés et de robots collaboratifs. Mais le retard est tel par rapport aux autres pays industrialisés qu’il faudra des années de hausse pour changer la donne.

En France, il y a moins de robots dans les usines qu’en Corée, qu’en Allemagne ou qu’en Italie.

Au moins les choses vont-elles dans le bon sens. L’an dernier, le nombre de nouveaux robots installés dans les usines hexagonales a progressé pour la quatrième année consécutive, avec 4.658 unités montées – 200 de plus qu’en 2017 et 1.000 de mieux qu’en 2016, selon les données du Symop, la fédération professionnelle du secteur.

Le niveau de commandes reste élevé, et l’année 2019 semble « bien orientée », précise le communiqué du Symop, ajoutant que les clients de l’automobile soutiennent les volumes (ils pèsent environ une vente sur quatre), et que les bras polyarticulés se vendent bien en ce moment.

Il n’en demeure pas moins que la France n’est pas un paradis pour robots industriels. Bruno Bonnell, le député LREM, l’a encore rappelé dans un rapport sur le sujet publié le mois dernier, l’Hexagone n’est qu’au 18ème rang du classement mondial de la diffusion des robots, avec 132 robots pour 10.000 ouvriers (contre… 631 en Corée, 309 en Allemagne ou 185 en Italie). Pour sa défense, l’industrie tricolore n’est pas tellement automobile ou électronique, deux domaines friands de robotiques, comparé à la Corée ou l’Allemagne.

Côté industriels, ce n’est pas beaucoup mieux. Seul le savoyard Staübli, détenu d’ailleurs par des capitaux suisses, est un acteur d’envergure, déplore Bruno Bonnell, en rappelant que la croissance des installations en France s’avère inférieure à la moyenne mondiale.

Changer la donne sera difficile, même si le dispositif de suramortissement industriel est de retour depuis début janvier. Celui-ci pourrait donner un coup de pouce bienvenu pour l’équipement des PME, des clients qui font saliver la filière.

Mais installer un nouveau robot réclame de lourds investissements, et pas seulement pécuniaires. L’arrivée d’une machine sur une chaîne demande souvent de revoir l’organisation et de procéder à des formations, sans parler de la nécessité d’avoir une certaine expertise pour faire le bon choix de matériel. Pas toujours évident pour une direction de PME, d’autant qu’il existe un goulot d’étranglement au niveau des intégrateurs, relève le Symop.

Du progrès quand même

« Depuis dix ans, il y a une vraie dynamique, juge tout de même Bruno Grandjean, le président de l’Alliance pour l’industrie du futur. On installait 3.000 robots par an avant la crise. Aujourd’hui, on voit des robots là où il n’y en avait pas avant, dans des petites et moyennes séries. Il faut encore accélérer pour rattraper l’Italie, mais c’est encourageant ».

Chez les grands industriels français, d’autres logiques peuvent être à l’oeuvre. Ainsi, les constructeurs automobiles, toujours plus frugaux, tâchent au maximum de réutiliser les robots en les maintenant et en les déplaçant selon les besoins ( c’est d’autant plus facile que les capacités de production se réduisent ). Chez PSA, il existe même une sorte de LeBonCoin pour s’échanger les machines entre les sites…